4月10日,贵阳高新区贵州航天林泉电机有限公司(以下简称林泉电机)生产车间内,接收到工程师的设计图纸后,显示器上呈现出产品种类、尺寸、完工时限等信息,操作人员罗桂林通过操作平台进行部件加工。

操作员根据设计图进行部件生产

自从林泉电机启动ERP系统、驾驶舱、无纸化等生产计划,生产车间内不再图纸满天飞,产品组装缺少零配件的情况也没再发生过,生产效率整体提升20%以上。

“我们将文件全部集中于系统,取消了纸质文件,让生产车间与设计中心无缝对接,逐步实现了数字化、智能化,助力公司形成新质生产力。”林泉电机工程技术部部长崔浪浪介绍。

过去,在生产管理过程中,经常出现文件缺失的情况,生产计划、配套数据不透明,工人凭经验安排生产计划,难以满足公司发展的需要。

大屏显示物资供应数据

经过多年发展,如今,林泉电机在数字化管理、数字化设计与仿真、数字化试验、数字化制造、数字化保障等方面同步推进,初步实现科研生产管理全流程覆盖,打通各环节信息流。

林泉电机的数字化转型之路,在2008年开启探寻。当时,使用的PDM系统能实现文档图纸数据高效利用,但产品设计不精确问题依然存在,林泉电机面临着一个新命题:提升产品质量。

“在这个与时俱进的时代,制造业如果不能在生产和管理上下足功夫,将会失去竞争力。”崔浪浪表示,当时国内知名企业已有相关案例,走出门多去看、多去学才是最快途径。

为充分吸取先进经验,林泉电机组织团队前往成都、广州、合肥、石家庄等地的先进智能制造企业,学习智能制造创新中心、数字化车间、数字化产线建设经验,为公司的数字化寻找新方向。

同时,林泉电机建设了独立自主的信息化开发团队以及智能制造团队,为公司各个业务环节、生产制造过程进行数字化、智能化赋能。

“学习完成后,我们成立了建设项目组,并通过开展专项例会、建立数字化产线项目、开展数字仿真建模大赛等多形式,促进内部交流学习,形成自己的技术创新。”林泉电机采购工程师赵维卫介绍。

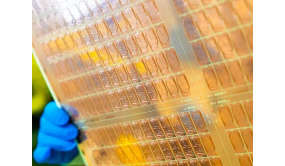

林泉电机生产线

如今,林泉电机已有ERP系统、BPM工作流管理平台、驾驶舱管理等多种数字化系统,实现对外线上招投标、众创空间开发应用、物资管理等,对于内部则开展无纸化办公、能耗监控、质量监控等,数字化工作全面推进。

其实,在数字化转型的道路上,林泉电机也遇到过阻碍。“面对连续增长的生产任务,我们出现了产品设计与生产乏力的情况,难以满足客户连续增长的产品配套需求和竞争日益激烈的市场形势。”崔浪浪说。

2022年,林泉电机积极推进5G+智能产供研协同数字中心建设,通过自动化、数字化、网络化和智能化技术,逐步完善企业智能设计、智能生产、智能管理和智能服务、数字化供应的智能协同经营管理示范线,让企业生产管理提质、降本、增效。目前,公司智能化建设已有初步成果。

通过智慧化建设让企业生产力得到提升,满足市场需求与企业发展,今年,林泉电机又有新的发展目标——

AGV小车在库房内开始实验阶段

“转弯请注意!”在智能仓储项目一期车间内,AGV小车正“熟练”地搬运货架上的零部配件。这是林泉电机的新项目,将会大大提高生产效率,目前已进入试运行阶段,预计很快投入使用。后续,林泉电机还将上线智能仓库系统,与ERP系统、驾驶舱实现集成,并计划部署AGV库房。

贵州日报天眼新闻记者 张恒新

编辑 李雪雪 骆航念

二审 陈发文 陈露 何涛

三审 岳振